高速工具钢棒材热挤压加工工艺介绍

高速工具钢是高合金刃具钢中的重要钢种,与低合金刃具钢相比,高速工具钢具有淬透性好、红硬性高的显著特点。一般截面尺寸不大的甚至空冷也能淬透,并且在切削温度达600℃时,硬度仍无明显下降。

高速工具钢含有大量的强碳化物形成元素,如Cr、W、Mo、V元素等。其铸态组织中含有大量共晶莱氏体,属于莱氏体钢;莱氏体组织中的共晶碳化物呈粗大的鱼骨状,难以用热处理消除,只能是用反复锻造的方法将粗大的碳化物打碎并使其均匀地分布在基体上。

高速工具钢锻轧后应立即进行球化退火处理,以消除附加应力,降低硬度,改善切削加工性能,并为淬火做好准备;其退火后组织为索氏体+细粒状碳化物,硬度HBS为207~255。

高速工具钢最终采用淬火+560℃三次回火的热处理工艺。高速工具钢的淬火温度很高,W18Cr4V 合金为1270~1280℃,W6Mo5Cr4V2 合金为1210~1230℃,高温可使合金元素最大限度地溶入奥氏体中。淬火后,马氏体中的合金元素含量增加,金属的红硬性提高。当温度大于1000℃时,W、Cr元素的溶人量将显著增加。但加热温度过高,会导致奥氏体晶粒粗大,残余奥氏体增加,使钢的力学性能降低。

目前,高速工具钢的加工成形时间较长,加工工序成本很高。例如,通常需要经过锻造和轧制等工序进行开坯或成材,而在进行这些工序的过程中都要经过多次加热;在加工成材(如棒材或扁钢等)之后,又要经过热处理和机械加工,有时为了使产品达到最终所需要的形状和尺寸,其机械加工的加工量还很大。用热挤压工艺不仅可以生产断面形状复杂的、不能用轧制方法生产的、对材料性能要求高的高速工具钢产品,而且其成形工序可能仅需两次加热和一次挤压即可,很大程度上减小了机械加工量,降低了制造成本。

英国伯明翰大学在400t卧式试验挤压机上,进行了高速工具钢的热挤压工艺试验,以求得到热挤压工艺生产高速工具钢产品的可能性及其限制条件。

一、坯料情况

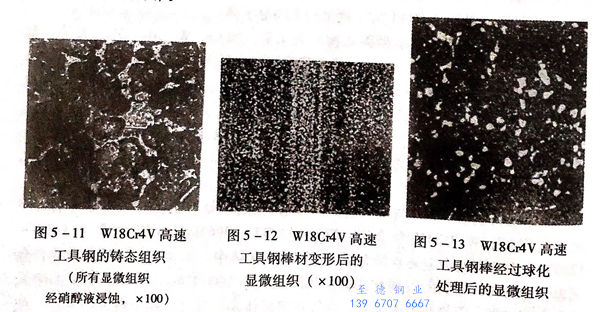

试验采用W18Gr4V高速工具钢坯料,其化学成分(质量分数)为18%W,4%Cr,1%V,0.7%~0.8%C.W18Cr4V高速工具钢的铸态组织如图5-11所示。从图5-11可以看出,W18Cr4V高速工具钢的铸态组织中含有大量共晶组织,分布形式有在晶粒边界外围上的和形成单独区两种。

为了使W18Cr4V高速工具钢坯料适合于制作工具,一般需采用热变形的方法来消除网状碳化物组织,一般变形率要达到90%~95%.在该变形率条件下,大的共晶区被破碎,拉长成为条状的碳化物。W18Cr4V 高速工具钢棒材变形后的显微组织如图5-12所示,经球化处理后的显微组织如图5-13所示(图5-12是热变形后的组织,图5-13是热变形后的W18Cr4V高速工具钢棒经过球化处理后的显微组织)。

从图5-13可以看出,W18Cr4V高速工具钢经球化处理后,组织中的共晶组织已经完全消失,并且变形后的条状碳化物也已经消失。

二、热挤压工艺试验

1. 试验条件

试验设备 400t卧式液压试验挤压机

挤压筒直径 69.85mm

最大挤压速度 50mm/s

坯料直径/长度 66.68mm/101.6~127.0mm

挤压棒材长度 762~6000m,具体根据挤压比设定

挤压棒材直径 25.4mm,19.0mm,12.7mm,9.5mm

挤压比 7.6,13.3,30.2,53.8

润滑工艺 玻璃垫润滑模子,玻璃粉滚涂坯料外表面

挤压模 锥形模

坯料的加热:先在工具预热炉内预热到300℃,然后再在加热炉内(最高加热温度为1310℃)加热到挤压温度(炉温)1150~1300℃,总加热时间为35~40min.为了减少氧化铁皮,采用氮气保护的高温加热方法。

为了降低冷却速度、缩短冷却时间、削弱后续处理时产生开裂的危险,加热后的挤压棒材直接进入具有蛇形管的出料槽里,直至棒材冷却到室温。棒材在检验前需进行退火。

2. 试验结果

a. 棒材的表面质量

尽管试验用的连铸坯存在着疏松和偏析等缺陷,但在加热温度为1150~1280℃挤压时,棒材的外表面经肉眼检验,无瑕疵,表面光洁度也较好(图5-14).在1200~1280℃挤压时,棒材的最终表面基本上没有差别;在1150℃挤压时,棒材表面在挤压方向上存在条痕现象,这可能是由玻璃润滑剂引起的。

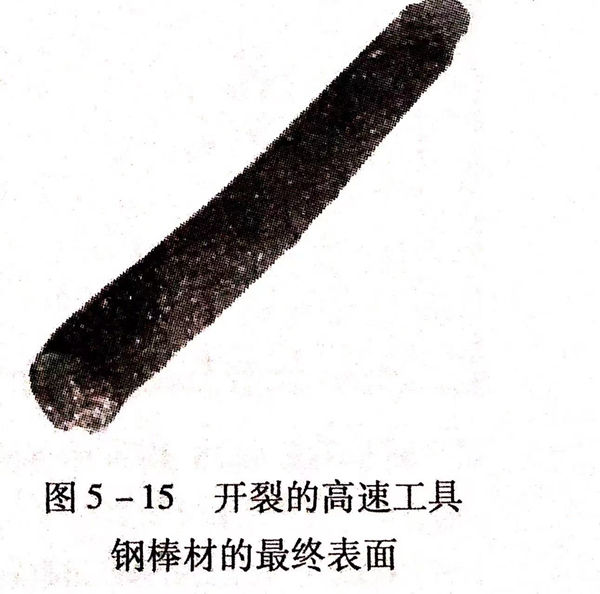

挤压比为7.6~53.8时,对棒材的最终表面没有构成影响;在加热温度为1300℃时,挤压棒材表面出现多处环形裂纹(图5-15).

试验中发现,预先经过处理的坯料挤压的棒材比直接由铸坯挤压出的棒材表面差。由铸坯挤压出的棒材的裂纹出现在出模子后大约1/3的长度上,其余长度上没有缺陷;而预先经过处理的坯料挤压出的棒材在整支长度上都有裂纹,并且有一支棒材在出模时裂成了数块。

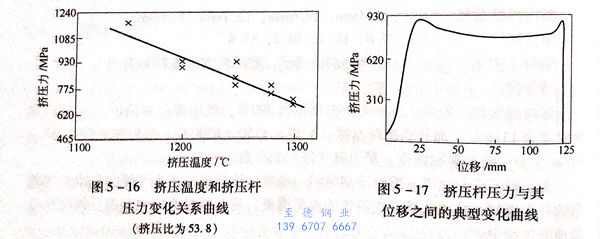

挤压试验所记录的挤压力结果是表明所希望的趋势。挤压杆压力在472~1165MPa变化时,挤压温度与挤压杆压力的变化关系曲线如图5-16所示。如果在挤压过程中挤压力具有峰值,则一般所说的挤压力是指越过最初峰值后挤压过程中的稳定压力。挤压杆压力与其位移之间的典型变化曲线如图 5-17 所示。

b. 棒材的尺寸

检查发现,挤压棒材的尺寸有些异常。大多数棒材的中部比端部约小0.127mm,这可能是由挤压时挤压杆的速度变化引起的。由于挤压杆的控制阀采用手动操作,挤压杆建立起最大速度的时间是在开始关闭阀门的时间,也就是在开始关闭阀门时挤压杆的速度最大。

三、 棒材的显微组织

1. 铸坯直接挤压

观察高速工具钢W18Cr4V挤压棒材的显微组织可以发现,随着变形率的增加,挤压组织的均匀性得到了改善。φ25.4mm棒材的挤压组织如图5-18所示。

φ9.5mm棒材的挤压组织如图5-19所示。从图5-18和图5-19可以看出,ф25.4mm挤压棒材的组织中仍有一些共晶组织存在,说明变形率可能不足;为了完全消除共晶组织,必须挤压成ф19mm或更小的棒材,这与锻压和轧制工艺中得到的结论是一致的。

一般,挤压温度的影响不大,当挤压温度在1150~1280℃变化时,W18Cr4V 高速工具钢的宏观组织有少量改变,但是在1300℃挤压则不安全。微观检验表明,挤压温度高于1250℃时,挤压出的棒材的显微组织发生了变化。

由于1300℃是一个不安全的挤压温度,因而需进一步研究在较低温度下挤压棒材的结果。在1280℃下,均热30min或不均热,其挤压后的显微组织如图5-20和图5-21所示。从图5-20和图5-21中可以看出,未均热的和均热的坯料都能挤压出显微组织满意的棒材;而且均热坯料挤压出的棒材,组织中条状碳化物的严重程度有所减轻。因此,增加坯料的加热时间可改善挤压后棒材组织性能。

由此可知,W18Cr4V高速工具钢最合适的挤压温度为1280℃,而且在该温度下均热30min后再挤压可得到较好的组织和性能。

2. 坯料经球化处理后挤压

在铸坯加热过程中,延长均热时间对挤压棒材的显微组织能够起到局部破碎共晶组织的作用,但组织内仍存在条状碳化物。采用球化处理能够比较明显地改变铸坯组织。因此,对经过球化处理的坯料进行挤压后发现,除了坯料挤压前无需均热外,其余条件与铸坯直接挤压时一致。

坯料经球化处理后挤压出的φ12.7mm棒材的显微组织如图5-22所示。虽然图5-22所示的是棒材纵截面上的组织,但棒材上的条状碳化物已完全消除,并且几乎没有各向异性。变形高速钢内通常存在较多大而硬的碳化物质点,而条状碳化物的消失可在一定程度上弥补碳化物质点引起的后果。

3. 采用双孔挤压模挤压

采用双孔挤压模挤压W18Cr4V高速钢的目的是将铸坯中心部分的材料挤压成棒材的表面,以便在机械加工时能将铸坯中心部分的材料去除。

双孔挤压模上的2个模孔直径是相同的。试验用2个双孔挤压模的模孔直径分别为9.5mm和12.7mm.

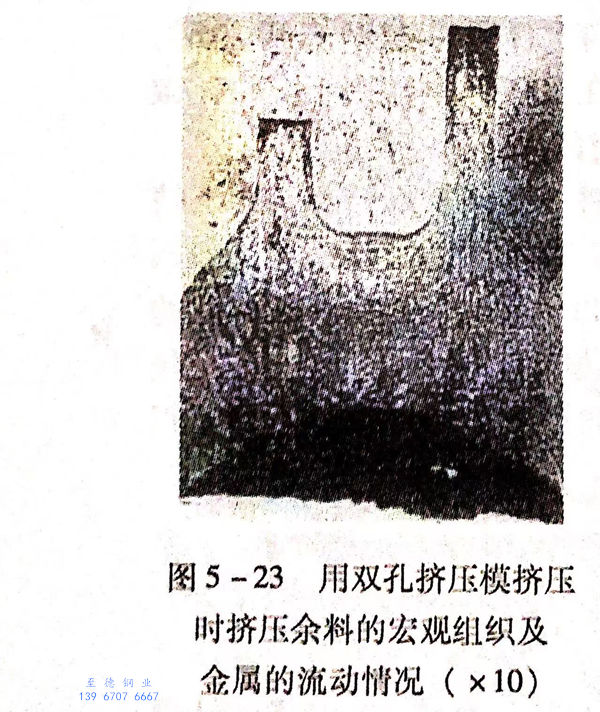

用双孔挤压模挤压时挤压余料的宏观组织如图5-23所示,反映了双孔挤压模挤压时变形金属的流动情况。从图5-23中可以明显看出,坯料中心部分的材料被挤压到两根挤压棒材的内侧面,因此该部位存在疏松现象。由于该铸坯取自钢锭头部,V形偏析使得半径中部组织中碳化物的偏析比中心部分严重,而且挤压棒材的表面不是由铸坯中质量最差的部分构成。

用双孔挤压模挤压偏析情况比较正常的铸坯,其挤压出的棒材的宏观组织如图5-24所示。一般,经过球化处理的坯料在双孔挤压模上挤压,其挤压棒材的显微组织与单孔模挤压出的显微组织在本质上类似。

为了得到类似结果,曾把铸坯沿纵向切开,然后分别加工每一部分,其主要目的是得到没有中心偏析的棒材。双孔挤压模挤压的棒材的组织中不存在中心偏析。其优点是在一定程度上可能被球化处理过程中较大的组织畸变的危险性所抵消,而这种组织畸变是由不平衡的碳化物组织引起的。

4. 连铸坯挤压

挤压用的高速工具钢连铸坯具有较严重的中心疏松缺陷。

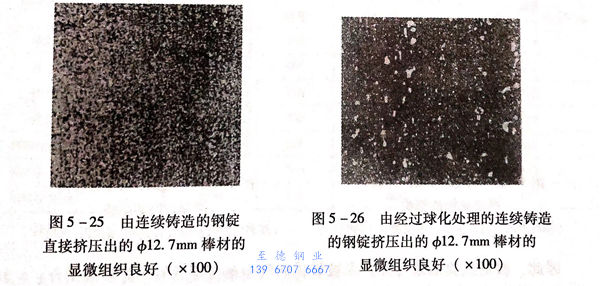

四个坯料在1250℃挤压,其中两个坯料(其中一个预先经过球化处理)挤压成ф12.7mm的棒材,另外两个坯料(其中一个预先经过球化处理)挤压成φ9.5mm的棒材。结果发现,坯料无论是预先经过球化处理后进行挤压,还是直接进行挤压,挤压出的Φ12.7mm棒材都具有较好的金相组织(图5-25和图5-26);但也存在一些不能令人满意的组织,尤其是当坯料存在中心疏松时。

四、组织性能影响因素

1. 连铸坯中心疏松

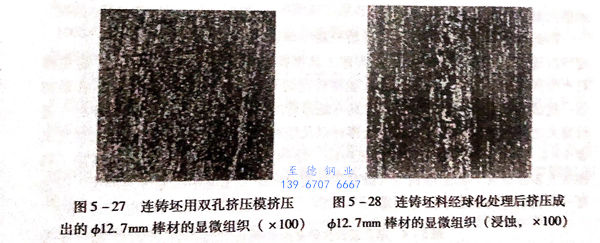

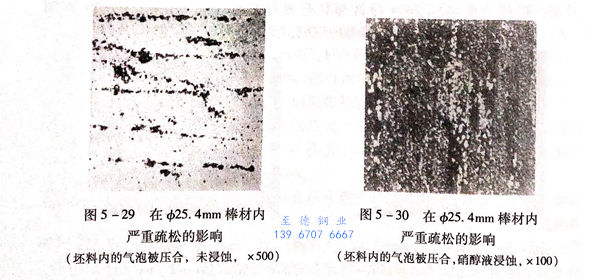

采用双孔挤压模挤压连铸坯时,铸坯中心疏松对挤压棒材显微组织的影响如图5-27~图5-30所示。试验时,特别要注意坯料中的内部空洞在挤压过程中的行为。当中心孔洞暴露在坯料端部时,在加热过程中必然会氧化,其显微组织如图5-29所示。在进一步研究φ25.4mm棒材试样时发现,经硝醇液浸蚀后的情况与未浸蚀时不同,此时可以认为铸坯内的气泡完全被压合。

当铸坯断面很干净,棒材上没有氧化物存在时,没有发现疏松现象。Φ25.4mm棒材上有“木质”断口出现的倾向,而其他所有棒材都具有光滑而干净的断口,尤其是φ9.5mm棒材具有非常细小的、光泽的断口。

因此,根据试验结果可知,未被氧化的气泡在挤压后似乎能够被压合。

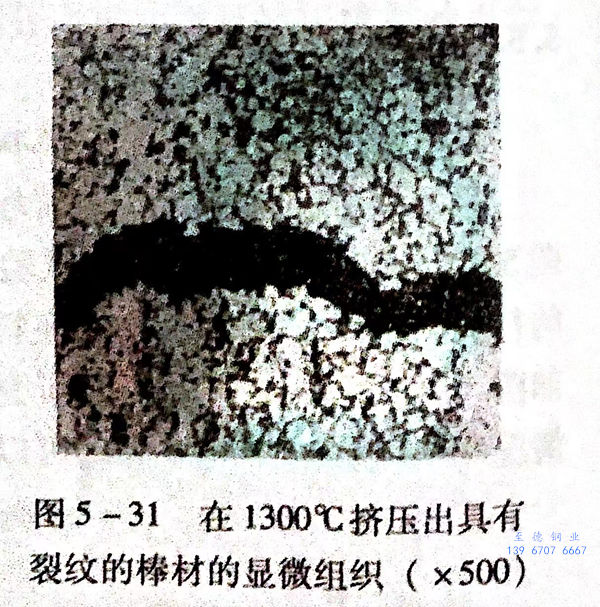

2. 冷却速度

在挤压高速钢时,曾试图将挤压后的棒材引入一个具有蛇形管的冷却槽内,以降低冷却速度。但是由于清理及挤压后棒材控制操作上的难度,部分棒材达不到预期效果。而且根据退火前对试样的观察,棒材试样已经具有明显的淬火组织。在1300℃挤压出具有裂纹的棒材的显微组织如图5-31所示,从图中可以看到棒材具有晶内的横向裂纹,但其晶粒尺寸细小。

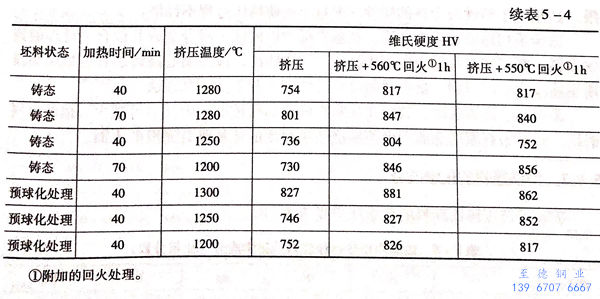

因此可以认为,从挤压温度开始控制冷却速度可以得到硬度很高的W18Cr4V高速工具钢棒材,控制冷却速度是为了避免棒材产生开裂(如果棒材在冷却之前能够矫直则避免开裂的效果会更好)。在最初的一批试验中,所有挤压棒材均在具有蛇形管的冷却槽中冷却,但挤压棒材在进行退火之前需先检验硬度。未退火棒材以及经过一次和二次回火后棒材的硬度见表5-4.从表中可以看出,通过热挤压、冷却及二次回火,W18Cr4V高速工具钢在大多数情况下都能得到令人满意的硬度及组织,无需中间退火及淬火,但也有一两支试样的硬度不符合要求。

五、挤压出的高速工具钢棒材的性能

由上述分析可知,高速工具钢能直接用铸造坯料进行挤压,但其加热温度应比锻造和轧制的温度高。具体结论如下:

1. 一般情况下,挤压棒材的组织中有局部破碎的共晶体;当延长加热时间时,共晶体明显破碎,挤压棒材内的条状碳化物减少。

2. 一般铸造或连续铸造的高速工具钢坯料可能存在一些缺陷,但当不存在氧化气氛时,缩孔(气泡)在挤压过程中可以压合。

3. 对于一般材料,棒材挤压后进行二次回火能得到满意的硬度、组织及弯曲性能。这意味着对于一些简单断面的型材或部件,可以取消淬火工序。

4. 预先经过球化处理的高速工具钢铸坯能顺利地进行挤压,并且挤压制品的显微组织中没有条状碳化物存在。

5. W18Cr4V高速工具钢铸锭能够在1150~1280℃挤压成圆钢或扁钢,而且挤压比至少可以达到54.在1250~1280℃挤压有助于改善钢中碳化物的分布,特别是在延长加热时间的情况下。

6. W18Cr4V 高速工具钢无论是经过淬火热处理,还是在挤压以后直接冷却和回火热处理,挤压出的棒材的性能都可以与锻造和轧制的棒材和扁钢相媲美。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: